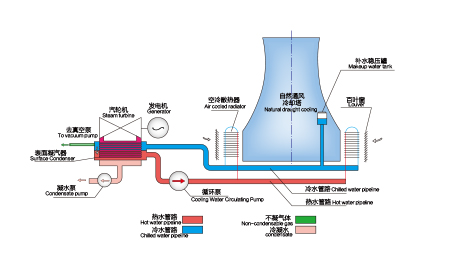

間接空冷凝汽系統

火電廠中,鍋爐產生的高溫高壓水蒸氣進入汽輪機做功推動發電機發電,做功后的乏汽從汽輪機尾部排入凝汽器進行第一次換熱,乏汽將熱量傳遞給冷卻水冷凝為凝結水,由給水泵送回鍋爐,進入下一個熱功循環。

在凝汽器內受熱升溫的冷卻水,通過循環水泵升壓進入間接空冷散熱器,在冷卻塔的自然抽力作用下,與橫掠翅片管束的冷卻空氣進行第二次換熱,冷卻水將熱量傳遞給空氣后降溫,再返回凝汽器中進入下一個熱交換循環。

間接空冷系統的凝汽器可采用混合式或表面式凝汽器。間接空冷塔大多采用自然通風冷卻塔,可選用混凝土塔體或鋼結構塔體。

汽輪機乏汽進入表面式凝汽器將熱量傳遞給冷卻水后冷凝為凝結水,回到間接空冷機組熱力系統;冷卻水受熱升溫后,通過循環水泵升壓進入間接空冷塔周圍的鋁管鋁翅片散熱器內,與環境空氣進行換熱降溫后,再返回表面式凝汽器中冷卻汽輪機排汽,如此反復循環。

主要特點:

1、散熱器采用鋁管鋁翅片,在空冷塔外豎直布置;

2、冷卻水系統和冷凝水系統分開,二者水質可按各自要求控制;

3、循環水系統為閉式系統,循環水泵揚程低,功率小;

4、設備少,取消了水輪機和調壓設備,系統比較簡單,操作方便。

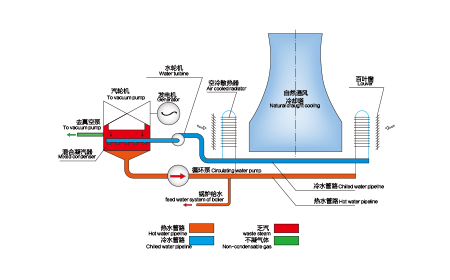

汽輪機乏汽進入混合式凝汽器,與來自間接空冷塔的循環冷卻水直接接觸換熱,將汽輪機排汽冷凝。蒸汽凝結水與冷卻水混合在一起,通過凝結水泵將其中約2%的混合水送回到回熱系統,其余98%的混合水被循環水泵送入空冷塔散熱器中,由空氣進行冷卻,冷卻后的循環水通過調壓水輪機回收部分能量后,又被送回到混合式凝汽器中進入下一個循環。

主要特點:

1、散熱器采用鋁管鋁翅片,在間接空冷塔外豎直布置;

2、占地面積較小,基建投資少;

3、混合式凝汽器體積小,可以布置在汽輪機下部;

4、汽輪機排汽管道短,真空系統小;

5、可與中背壓汽輪機配套,煤耗較低。

間接空冷散熱器采用鋁管鋁翅片散熱器,鋁管鋁翅片散熱器有如下特點 :

1、傳熱效率高

換熱元件的基管和翅片均為純鋁制成。鋁的導熱系數是鋼導熱系數的4倍,傳熱效率高于鋼制換熱器。

2、空氣側阻力小

通過優化,翅片上采用開縫擾流結構在增強換熱的同時降低了空氣層的阻力。

3、雙流程逆向交叉流結構

雙流程逆向交叉流結構型式設計,使空冷散熱器的總傳熱系數高于單流程交叉流布置方式。

4、抗腐蝕能力強

表面形成穩定的氧化層,抗腐蝕性能好,避免了雙金屬腐蝕。而鋼制散熱器停機時需要充氮氣保護,系統復雜,維護費用高。

冷卻管束

一個冷卻管束一般由4個翅片管模塊及兩端管板脹接而成,是間冷散熱器的基本單元,每2~4片冷卻管束可組成不同高度的冷卻柱。

冷卻柱

冷卻柱可由數個冷卻管束串聯組成,兩個冷卻管束的管板用螺栓與連接板固定。冷卻柱上下兩端分別與頂部水室及底部水室相連,水室與管束管板間用U形螺栓固定。組裝冷卻柱時,兩端鋁管連接處均裝有O形橡膠圈密封。下部水室設有進水口與出水口,中間設有隔板,使水流進入一半(兩排)管子,至上部水室后折回另兩排管子,形成雙流程。上部水室留有排氣口,以便連接立管排空氣系統。水室材料為鋁合金。

冷卻三角

在一個夾角為 50°左右的三角形鋼構架的兩邊固定兩個冷卻柱,第三邊為空氣通道。在最低環境溫度低于 0 ℃時空氣通道上設置百葉窗,用來調節冷卻性能,避免冬季冷卻水溫過低凍壞散熱器。三角形組件是安裝基本單元,因其為三角形,所以稱作冷卻三角,冷卻三角還含有三角形蓋板、底板等部件。

冷卻扇段

多個冷卻三角沿自然通風冷卻塔外圍垂直布置。為運行操作、調節方便,將這些冷卻三角分成若干組。每組設有進出水母管,母管上裝有電動閥和放水閥。充水系統、放水系統及控制系統均以一組為一個單元。由于每組冷卻三角形在塔外圍呈扇形布置,故簡稱冷卻扇段。